清空记录

历史记录

取消

清空记录

历史记录

滚喷产品时出现粘连什么原因?

1.干燥环境不佳:

温度过低:低于油漆规定的干燥温度(如油性漆通常需 20-30℃,高温漆需更高),溶剂挥发和固化反应变慢,干燥周期延长。

湿度太高:高湿度会阻碍溶剂挥发(尤其水性漆),导致涂层干燥速度下降,甚至出现 “返潮”。

油漆固化不彻底:如双组份油漆(需加固化剂)中,固化剂比例不足、混合不均,或固化温度不够,导致涂层长期处于 “半固化” 状态,粘性未消除。

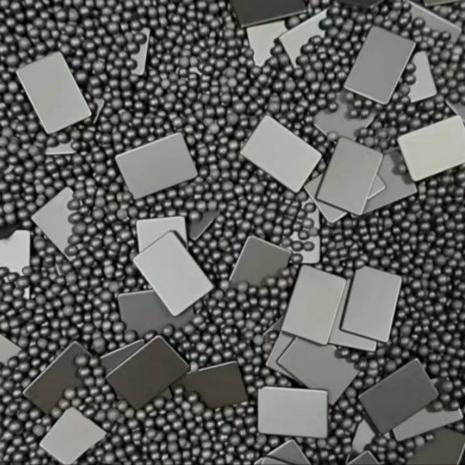

涂层太厚:滚喷时滚筒压力过大、转速过慢,或油漆供给量过多,导致产品表面涂层厚度超过标准(如超过 50μm)。厚涂层中溶剂挥发更慢,表层干燥后内部仍处于湿润状态,叠加时易粘连。

油漆粘度偏高:未按要求稀释(或稀释剂添加不足),油漆流动性差,滚涂后易形成厚膜,且干燥速度下降,增加粘连风险。

滚筒压力 / 间距不合理:滚筒压力过大或间距过小,会导致产品表面被过度挤压,涂层局部变厚,且可能因压力使未干涂层相互接触(如叠放的薄片类产品)。

产品堆叠 / 接触过早:滚喷后的产品未完全干燥时,因输送轨道设计问题(如间距过小、导向板歪斜)导致相互碰撞、贴合,或直接堆叠存放,接触面在压力下发生粘连。

滚筒清洁不足:滚筒表面残留干涸的油漆颗粒或杂质,滚涂时可能划伤涂层,或导致局部油漆堆积,形成厚点,干燥后易与其他产品粘连。

溶剂挥发速度不匹配:若使用的稀释剂挥发过慢(如低沸点溶剂比例不足),涂层表层干燥后,内部溶剂仍持续挥发,导致涂层长期保持一定粘性。

油漆兼容性问题:不同批次油漆混合使用,或稀释剂与油漆体系不匹配(如油性漆用了水性稀释剂),可能导致固化反应异常,涂层粘性增加。

出现粘连时,可按以下顺序排查:

1.确认是否满足油漆干燥标准;

2.测量涂层厚度,调整滚筒压力、转速及油漆供给量,降低厚度;

3.观察产品输送环节,确保干燥前无接触、堆叠;

4.核对油漆配比、稀释剂类型及固化条件,排除材料问题。

针对性调整后,通常可有效解决粘连问题。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~